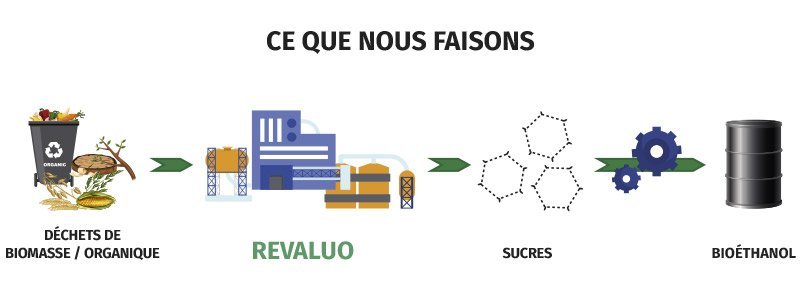

Dans notre système REVALUO, une fois que tous les déchets ont été triés et classés, toute la partie organique passe par un processus d’Hydrolyse où tous les sucres possibles sont extraits. Ces sucres peuvent se trouver dans les DMS (sucres libres), ils peuvent être sous forme d’almidon provenant de déchets alimentaires et ils peuvent être sous forme de cellulose présente dans les emballages, les couches jetables et les petits morceaux de papier et de carton.

Une fois les sucres obtenus, nous sommes en mesure de produire du BioEthanol.

Voici un schéma simplifié de la technologie ciblant le BioéÉthanol provenant des déchets solides municipaux:

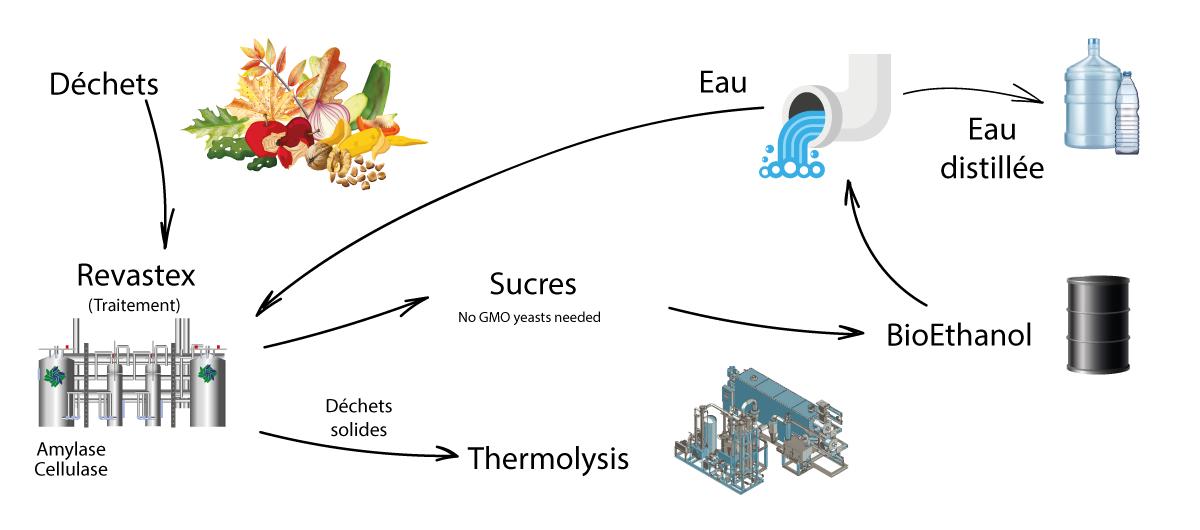

Le procédé général présenté ci-dessus peut être utilisé pour une variété de biomasses, où chaque biomasse nécessitera un procédé différent pour le prétraitement, le traitement et un procédé spécifique pour le traitement des sucres en fonction du produit final souhaité. L’eau est séparée à la fin du processus sous forme d’eau distillée et soit réintégrée dans le processus, soit embouteillée et vendue comme eau distillée pour d’autres usages industriels. L’excédent produit sous forme de vinasse est incorporé dans le procédé REVALUO suivant, la Thermolyse.

Cette technologie peut être utilisée pour traiter les matériaux suivants

La biomasse des déchets solides urbains (DSM).

Biomasse des déchets forestiers : écorce, racines, branches fines, taille des arbres urbains.

Biomasse issue des déchets agricoles : balles de riz, paille de riz, maïs, sorgho, élagage, etc.

Biomasse provenant des résidus de fruits : marc d’olives et de raisins, restes de l’industrie fruitière (cidre, vinaigres, huiles, coquilles de noix), etc.

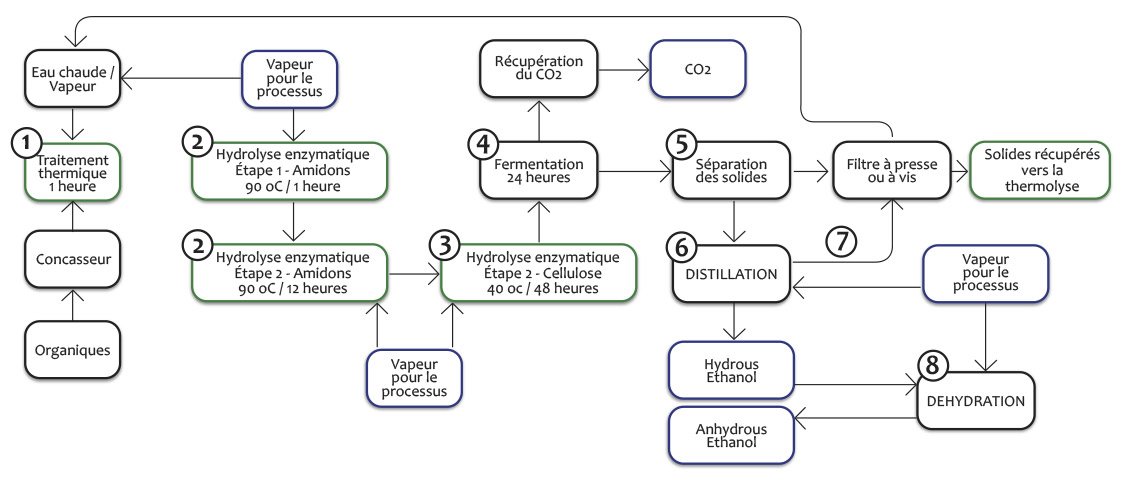

Détails sur la technologie des déchets solides municipaux (DSM)

1 – Prétraitement

– Stérilisation et lavage à l’eau surchauffée pour éliminer les sucres libres et traitement initial des amidons.

– Les déchets contiennent tous les matériaux d’origine, y compris de petits morceaux de plastique et d’autres matériaux.

2 – Hydrolyse de l’amidon

– Utilisation de deux enzymes différentes (amylases) à des températures et à des pH spécifiques pour convertir l’amidon en sucres dans un processus qui peut durer jusqu’à 36 heures.

3 – Hydrolyse de la cellulose

– À la fin du processus d’Hydrolyse de l’amidon, la température est réduite et le pH est ajusté pour ajouter l’enzyme (cellulase) qui va convertir la cellulose en glucose.

– Simultanément à l’Hydrolyse de la cellulose, nous commençons la fermentation des sucres déjà disponibles dans le flux.

4- Fermentation des sucres

– La phase d’Hydrolyse de la cellulose et la fermentation simultanée durent jusqu’à 48 heures.

5- Séparation des solides

– Séparer et laver les solides restants dans le flux de déchets à l’aide d’un déshydrateur à vis ou d’un filtre-presse, selon la destination des solides. Normalement, ceux-ci seront envoyés au processus suivant, la Thermolyse, avec une réduction de la masse pouvant atteindre 30% et 50% du volume en raison de l’augmentation de la densité apparente du matériau.

6 – Distillation à flux liquide

– Le flux liquide passe par une colonne de distillation pour obtenir du BioEthanol à un niveau de concentration de 92% (96° GL).

– En bas de la colonne, nous aurons un courant aqueux riche en matière organique, mais sans éthanol, appelé vinasse.

– Le flux de BioEthanol généré est envoyé au système de déshydratation.

7- Concentration et évaporation des résidus

– La distillation est passée dans un évaporateur à triple action pour récupérer l’eau utilisée et obtenir une boue dont la teneur en solides est de l’ordre de 18%. Les boues seront envoyées vers le processus suivant au sein de REVALUO, la Thermolyse.

8- Déshydratation du BioÉthanol

– L’éthanol produit dans la colonne de distillation est envoyé à une colonne de zéolithes où sa concentration passera de 92% à 99,5% et dont les spécifications seront adaptées aux mélanges d’essence.