Esta instalação destina-se ao tratamento de pellets já formados a partir de resíduos sólidos urbanos (RSU) e de resíduos de biomassa, principalmente, ou seja, não dispõem de uma instalação de triagem ou classificação.

Graças ao sistema de Termólise onde o material é aquecido e não queimado e onde os gases produzidos pela termodecomposição são utilizados por um gasificador sem serem libertados para o exterior, a instalação está localizada dentro de um núcleo urbano coexistindo com outras fábricas, edifícios industriais mesmo muito próximos (<100m) das habitações.

É uma central de 1MWh, ou seja, consome 1 tonelada de pellets por hora ininterruptamente durante 8.000h por ano (cerca de 11 meses), após esse tempo a central pára para efectuar uma manutenção obrigatória.

Your content goes here. Edit or remove this text inline or in the module Content settings. You can also style every aspect of this content in the module Design settings and even apply custom CSS to this text in the module Advanced settings.

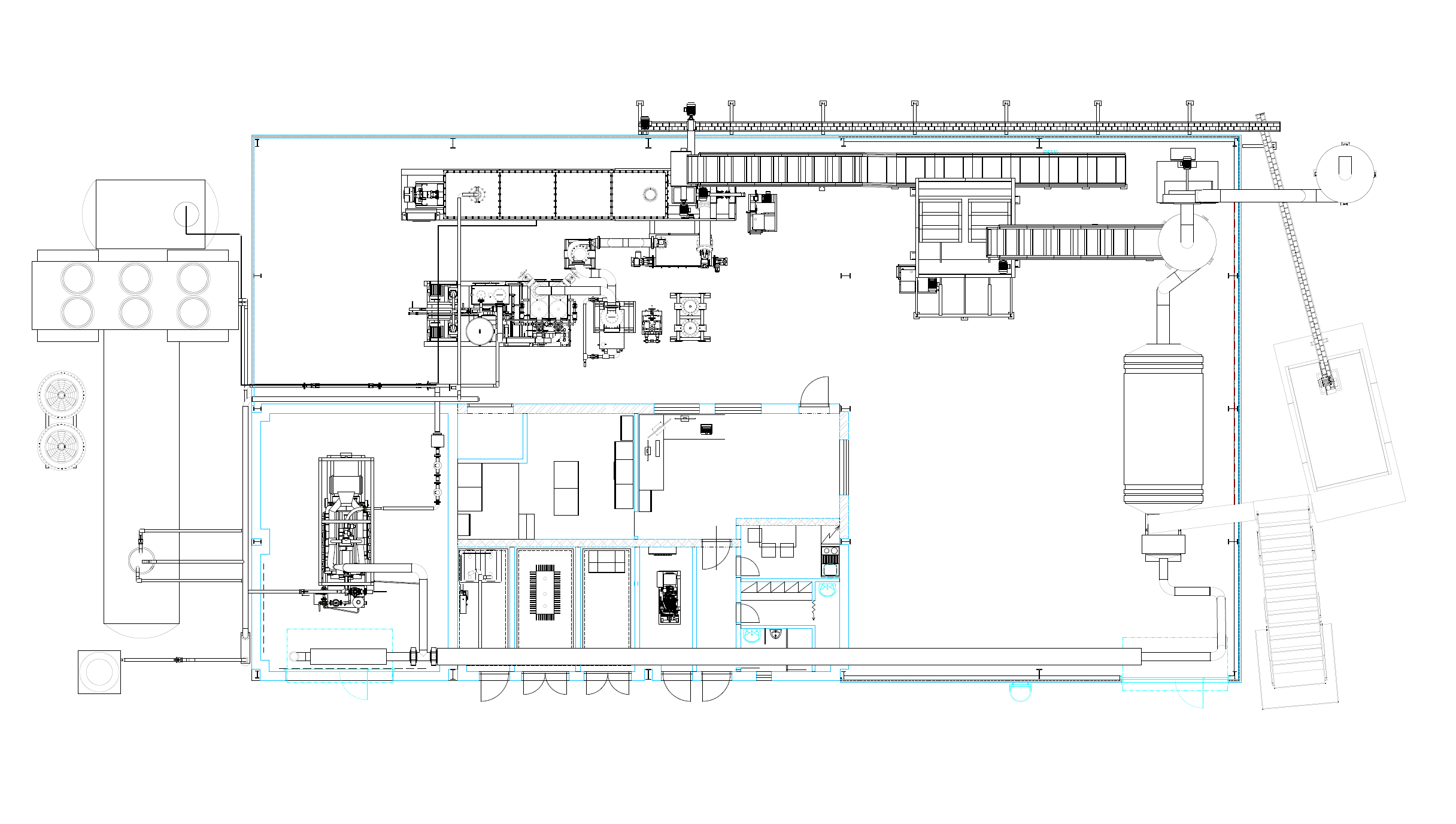

A máquina está localizada no interior de um edifício que tem um piso de aproximadamente 900m2.

Your content goes here. Edit or remove this text inline or in the module Content settings. You can also style every aspect of this content in the module Design settings and even apply custom CSS to this text in the module Advanced settings.

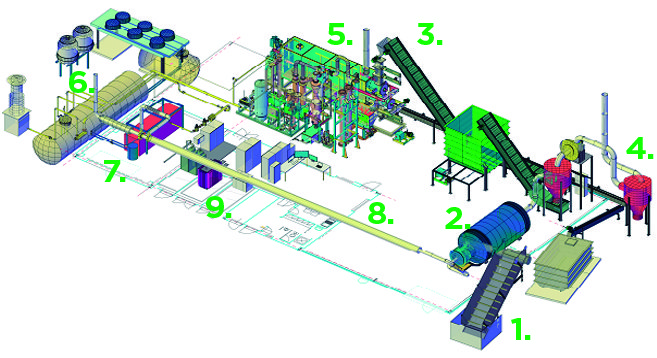

O interior da fábrica tem a seguinte distribuição:

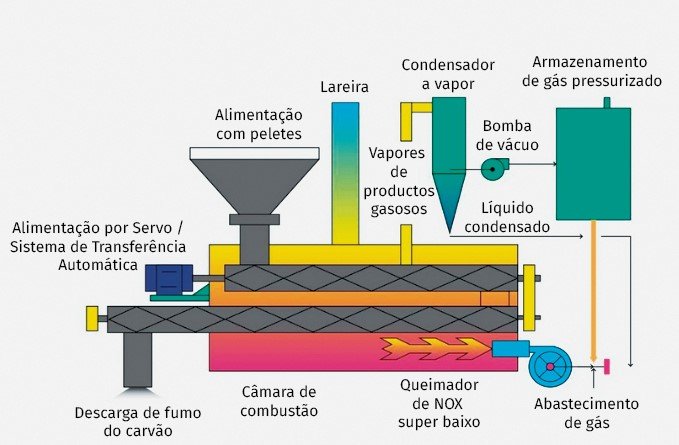

Este é o projecto da fábrica de Termólise em Filakovo

Local onde são depositados os pellets já formados, que vêm em grandes sacos e são vertidos na tremonha de forma a serem introduzidos de forma escalonada através de uma correia dentada que os transporta para o interior do edifício.

Secador:

Pellets de biomassa passam por este secador, cuja função é secar e extrair a humidade contida no material até ficar a níveis entre 7 e 20%.

Esta função é muito importante porque, desta forma, a produtividade da fábrica é muito mais elevada.

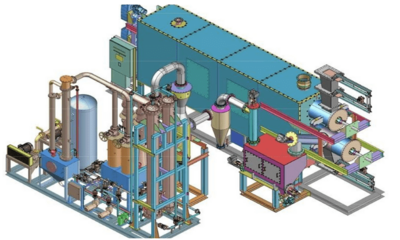

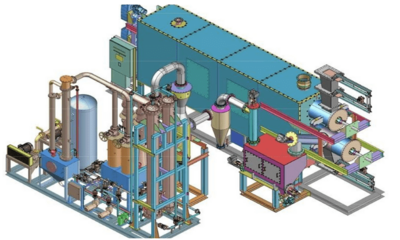

Os pellets, livres de pó e impurezas e de grande parte da humidade que continham, deixam o secador e passam por vários depósitos onde são armazenados e ficam à espera de serem transportados por correias dentadas e caem na tremonha da estufa de Termólise, (caixa azul).

Uma vez decompostos os aglomerados e que tenham atravessado a «caixa azul», o material em excesso é expelido para uma correia transportadora que os evacua do edifício e os deposita num contentor localizado no exterior do edifício sob a forma de fumo de carbono, se tiverem sido tratados com RSU, ou sob a forma de biochar, se tiverem sido tratados com aglomerados de biomassa.

No interior da caixa azul, as pastilhas são depositadas, que caem por gravidade no interior através de um sistema de lâminas que não permitem a passagem de oxigénio.

O interior é constituído por duas garrafas que são aquecidas com parte do gás produzido no mesmo processo e que rodam e deslocam as pastilhas de uma extremidade para a outra enquanto se decompõem devido às altas temperaturas dentro da retorta (entre 600 e 1200ºC).

Os gases libertados são transferidos para um gasificador e o excedente, o biochar, se os resíduos de biomassa tiverem sido tratados, é vendido como um corrector de solos para os agricultores.

Quando os RSU são tratados, parte deste excedente é vendida a uma fábrica de cimento local que os utiliza como combustível para o seu processo de produção.

ggg

g

g

g

g

g

g

g

g

No processo de refrigeração de gás, cerca de 10% de uma água rica em metais pesados é condensada, filtrada e vendida.

O gás, uma vez tratado, bem como a água utilizada para a limpeza no processo, é depositado em tanques separados localizados fora do recinto e que, neste caso, são enterrados.

O depósito de gás incorpora um sistema de ventilação que homogeneiza os diferentes gases de modo a não serem dispostos em camadas de acordo com as suas densidades.

No processo de arrefecimento do gás, cerca de 10% de uma água rica em metais pesados é condensada, que é filtrada e vendida como um intensificador de ignição.

Os gases homogeneizados do tanque são utilizados para alimentar um motor de co-geração que se encontra numa sala adjacente. Durante o seu funcionamento, o motor desta central gera 1MWh de electricidade e um calor de 1,2MWh é gerado no processo.

Na Filakovo, a electricidade produzida é vendida e injectada na rede existente.

Noutras instalações, o calor gerado por este motor poderia ser utilizado para ferver a água contida numa série de caldeiras que produziriam aproximadamente 0,6MWh a mais através de uma turbina.

Nesta fábrica de Filakovo, na Eslováquia, o calor produzido pelo motor de co-geração é principalmente utilizado para o injectar no secador (explicado no ponto 2), desumidificando assim os pellets antes de entrar no processo.

Este processo é realizado através de um tubo isolado (8) que liga o motor ao secador.

O calor excedente, neste caso, é utilizado como aquecimento na fábrica.

Sala eléctrica, transformador, gerador e área de escritórios.

1

Local onde são depositados os pellets já formados, que vêm em grandes sacos e são vertidos na tremonha de forma a serem introduzidos de forma escalonada através de uma correia dentada que os transporta para o interior do edifício.

2

Secador:

Pellets de biomassa passam por este secador, cuja função é secar e extrair a humidade contida no material até ficar a níveis entre 7 e 20%.

Esta função é muito importante porque, desta forma, a produtividade da fábrica é muito mais elevada.

3

Os pellets, livres de pó e impurezas e de grande parte da humidade que continham, deixam o secador e passam por vários depósitos onde são armazenados e ficam à espera de serem transportados por correias dentadas e caem na tremonha da estufa de Termólise, (caixa azul).

4

Uma vez decompostos os aglomerados e que tenham atravessado a «caixa azul», o material em excesso é expelido para uma correia transportadora que os evacua do edifício e os deposita num contentor localizado no exterior do edifício sob a forma de fumo de carbono, se tiverem sido tratados com RSU, ou sob a forma de biochar, se tiverem sido tratados com aglomerados de biomassa.

5

No interior da caixa azul, as pastilhas são depositadas, que caem por gravidade no interior através de um sistema de lâminas que não permitem a passagem de oxigénio.

O interior é constituído por duas garrafas que são aquecidas com parte do gás produzido no mesmo processo e que rodam e deslocam as pastilhas de uma extremidade para a outra enquanto se decompõem devido às altas temperaturas dentro da retorta (entre 600 e 1200ºC).

Os gases libertados são transferidos para um gasificador e o excedente, o biochar, se os resíduos de biomassa tiverem sido tratados, é vendido como um corrector de solos para os agricultores.

Quando os RSU são tratados, parte deste excedente é vendida a uma fábrica de cimento local que os utiliza como combustível para o seu processo de produção.

6

No processo de refrigeração de gás, cerca de 10% de uma água rica em metais pesados é condensada, filtrada e vendida.

O gás, uma vez tratado, bem como a água utilizada para a limpeza no processo, é depositado em tanques separados localizados fora do recinto e que, neste caso, são enterrados.

O depósito de gás incorpora um sistema de ventilação que homogeneiza os diferentes gases de modo a não serem dispostos em camadas de acordo com as suas densidades.

No processo de arrefecimento do gás, cerca de 10% de uma água rica em metais pesados é condensada, que é filtrada e vendida como um intensificador de ignição.

7

Os gases homogeneizados do tanque são utilizados para alimentar um motor de co-geração que se encontra numa sala adjacente. Durante o seu funcionamento, o motor desta central gera 1MWh de electricidade e um calor de 1,2MWh é gerado no processo.

Na Filakovo, a electricidade produzida é vendida e injectada na rede existente.

Noutras instalações, o calor gerado por este motor poderia ser utilizado para ferver a água contida numa série de caldeiras que produziriam aproximadamente 0,6MWh a mais através de uma turbina.

8

Nesta fábrica de Filakovo, na Eslováquia, o calor produzido pelo motor de co-geração é principalmente utilizado para o injectar no secador (explicado no ponto 2), desumidificando assim os pellets antes de entrar no processo.

Este processo é realizado através de um tubo isolado (8) que liga o motor ao secador.

O calor excedente, neste caso, é utilizado como aquecimento na fábrica.

9

Sala eléctrica, transformador, gerador e área de escritórios.